Artykuł ten jest częścią wielu materiałów dotyczących zakładu INTERSKOL-Alabuga, jednego z niewielu przedsiębiorstw produkujących narzędzia elektroenergetyczne i mechanizację na małą skalę w Rosji. Jeszcze bardziej godny uwagi jest fakt, że jest to najnowszy zakład produkcyjny w naszym kraju, oddany do użytku w 2014 roku. W przyszłości, po uruchomieniu wszystkich 3 planowanych kolejek, INTERSKOL-Alabuga stanie się największym zakładem przemysłowym w Federacji Rosyjskiej zdolnym wyprodukować do 5 milionów jednostek gotowych produktów rocznie, pokrywając około 25% potrzeb krajowego rynku narzędzi, cóż, na razie porozmawiajmy o pierwszym etapie zakładu, który działa od niemalże pełnej mocy niemal od momentu jego uruchomienia. Potężne, nowoczesne i zaawansowane technologicznie przedsiębiorstwo niewątpliwie zasługuje na najdokładniejsze i wszechstronne badania od wewnątrz i na zewnątrz. Witamy w jutrze branży elektronarzędzi i elektronarzędzi!

Więcej artykułów:

- "INTERSKOL-Alabuga". Odlewanie, montaż i kontrola jakości tworzyw sztucznych.

- "INTERSKOL-Alabuga". Produkcja silników elektrycznych, część 1.

- "INTERSKOL-Alabuga". Produkcja silników elektrycznych, część 2.

- "INTERSKOL-Alabuga". Obszar nieprodukcyjny.

Jedną z najważniejszych części wielu rodzajów elektronarzędzi produkowanych w zakładzie INTERSKOL-Alabuga są odlewane części metalowe, na przykład obudowa skrzyni biegów lub skrzyni biegów, elementy pił stołowych itp. Poniżej zostaną potraktowane niektóre etapy ich produkcji podczas wirtualnego zwiedzania odlewania, obróbki i malowania aluminium.

Odlewanie metali

Najpierw należy odlać metalową część. W warsztacie są dwie fabryki odlewnicze, z których każda jest zarządzana przez rzucającego. Za pomocą kadzi zgarnia stopiony metal i wlewa go do szyjki odbiorczej.

Po naciśnięciu przycisku drzwi maszyny są zamknięte, a metal wtryskuje się do formy wtryskowej pod ciśnieniem. Operator musi tylko wyładować obrabiany przedmiot z komory (zdjęcia pokazują proces odlewania bloku czterech szlifierek skrzyni biegów) i nasmarować elementy formy, aby łatwo usunąć następujące formowane części.

Nadmiar surowców (nadkłady, przepływy itp.) Pozostałe po tej procedurze są przesyłane z powrotem do pieca do wytapiania, z którego stopiony materiał ponownie wchodzi do pracy.

Obróbka

Oczywiście, w procesie odlewania nie jest nawet wytwarzana sama część, lecz tylko jej element obrabiany, który musi zostać "przycięty" - w celu dokładnego frezowania do określonego rozmiaru, wiercenia niezbędnych otworów, przecinania nici i tak dalej. Wszystkie te operacje są wykonywane w sąsiednim pomieszczeniu, w którym znajduje się sklep do obróbki części aluminiowych.

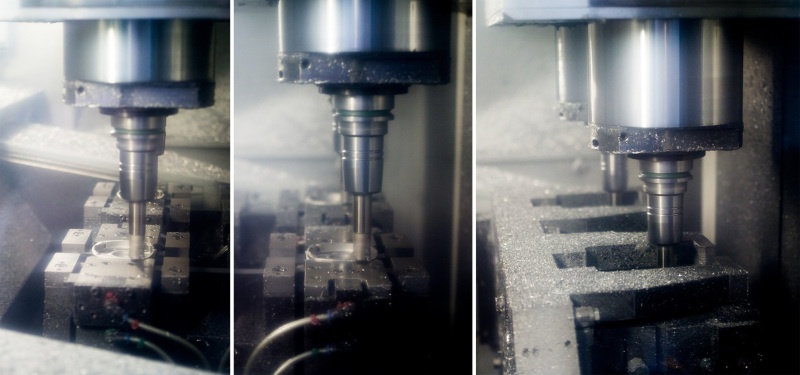

Wykorzystuje najnowocześniejszy sprzęt maszynowy. Na przykład, wieloosiowe centrum obróbkowe CHIRON wykonuje wszystkie operacje wymagane przez program w trybie automatycznym: obrabiany przedmiot jest umieszczony w specjalnym uchwycie, po którym maszyna przetwarza część we wszystkich płaszczyznach.

Oto jak wygląda proces od środka:

Inne roboty w obrabiarce wykonują operacje tylko w jednej płaszczyźnie, ale przy wysokiej produktywności. Oto automaty tokarskie TOPPER: jeden operator z łatwością obsługuje dwie takie maszyny w tym samym czasie. Wewnątrz urządzenia znajduje się manipulator, który pobiera części z kosza i podaje je do obszaru zabiegowego.

Wynik przetwarzania po prawej: usunięte przepływy technologiczne, wywiercone otwory z gwintowanymi gwintami, przetworzone gniazda, wyeliminowano nierówności na powierzchniach roboczych.

Oto przetwarzanie skrzyni biegów wiertarki udarowej DU-13 / 750T. Operator naprawia szczegóły na trzpieniach.

Części aluminiowe, gotowe do przejścia do malarni.

Malowanie

Automatyczna linia do malowania VARCO (Włochy) znajduje się w osobnej pracowni. Wykorzystuje czarną farbę proszkową, która jest nakładana na przykład na metalowe obudowy szlifierek kół zębatych, wiertarek, a także obejmuje niektóre elementy pił ukośnych.

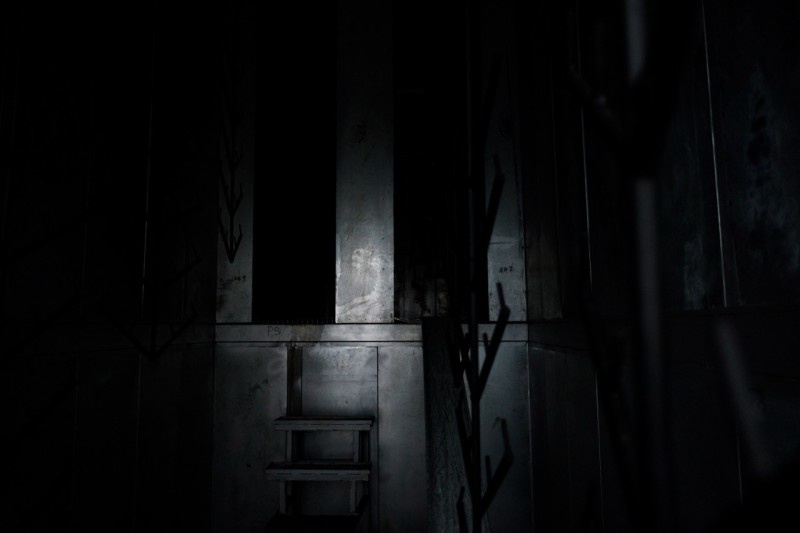

Malowanie, mimo pozornej prostoty, jest procesem wieloetapowym. W celu prawidłowego przepływu części należy umyć, wysuszyć, odtłuścić i dopiero po nałożeniu farby proszkowej na pole elektrostatyczne i ogrzać element, aby spolimeryzować (spiekać) powłokę. Wszystkie rozważane etapy technologiczne są w pełni zautomatyzowane, dla każdego z nich w warsztacie jest kamera. Na przykład w tym pokazanym na zdjęciu części są wstępnie prane. Wygląda trochę przerażająco, ale dobrze sobie radzi z obowiązkami. Stosuje się roztwór wodny z detergentami, natryskiwanie odbywa się przez dysze wewnątrz tego korytarza.

Części następnie wchodzą do komory suszącej, wchodząc przez prawe okno i wychodząc przez lewą.

Kabina natryskowa, w której natryskuje się farbę proszkową, jest teraz wyraźnie widoczna, że części poruszają się wzdłuż linii technologicznej na zawiesinach. Po bokach znajdują się dwa mobilne zautomatyzowane rozpylacze, które nakładają farbę na części w polu elektrostatycznym.

Ostatnim etapem jest komora termiczna: w niej farba na częściach topi się i piecze, a następnie schładza się, krzepnie.

Teraz części (w tym przypadku obudowy skrzyń biegów do szlifierek kątowych INTERSKOL UShM-125/900) są gotowe do wysyłki komponentów, pozostaje tylko wyjąć wtyczki z otworów na wrzeciono.

Części są ręcznie usuwane z wieszaków i wkładane do kosza w celu dalszego transportu, a zamiast tego jest instalowana następna partia półfabrykatów.