Artykuł ten jest częścią wielu materiałów dotyczących zakładu INTERSKOL-Alabuga, jednego z niewielu przedsiębiorstw produkujących narzędzia elektroenergetyczne i mechanizację na małą skalę w Rosji. Jeszcze bardziej godny uwagi jest fakt, że jest to najnowszy zakład produkcyjny w naszym kraju, oddany do użytku w 2014 roku. W przyszłości, po uruchomieniu wszystkich 3 planowanych kolejek, INTERSKOL-Alabuga stanie się największym zakładem przemysłowym w Federacji Rosyjskiej zdolnym wyprodukować do 5 milionów jednostek produktów gotowych rocznie, pokrywając około 25% potrzeb krajowego rynku narzędzi.

W międzyczasie porozmawiajmy o pierwszym etapie zakładu, który jest prawie w pełni operacyjny od momentu jego uruchomienia. Potężne, nowoczesne i zaawansowane technologicznie przedsiębiorstwo niewątpliwie zasługuje na najdokładniejsze i wszechstronne badania od wewnątrz i na zewnątrz. Witamy w jutrze branży elektronarzędzi i elektronarzędzi!

Wszystkie artykuły materialne:

- "INTERSKOL-Alabuga". Odlewanie metali, obróbka skrawaniem i malowanie.

- "INTERSKOL-Alabuga". Odlewanie, montaż i kontrola jakości tworzyw sztucznych.

- "INTERSKOL-Alabuga". Produkcja silników elektrycznych, część 2.

- "INTERSKOL-Alabuga". Obszar nieprodukcyjny.

Siłą napędową każdego elektronarzędzia, jego "serca", jest silnik elektryczny. Dlatego w zakładzie "INTERSKOL-Alabuga" zwrócono szczególną uwagę na organizację zaawansowanej technologicznie produkcji silników elektrycznych w możliwie najpełniejszym cyklu.

Silnik kolektora elektronarzędzi składa się z dwóch oddzielnych części: stojana (część stała) i wirnika (część ruchoma, która obraca się wewnątrz stojana i napędza pozostałe mechanizmy). Proces tworzenia tych części silnika, choć pod wieloma względami podobny, nadal ma istotne różnice.

Rotor

Produkcja wirnika jest procesem wieloetapowym. W początkowej fazie powstają dwa elementy - pakiet wałka i łączenie, części składowe drugiego są automatycznie stemplowane szybkobieżną prasą szybkobieżną, po czym są składane w opakowanie i zaciskane na innej prasie.

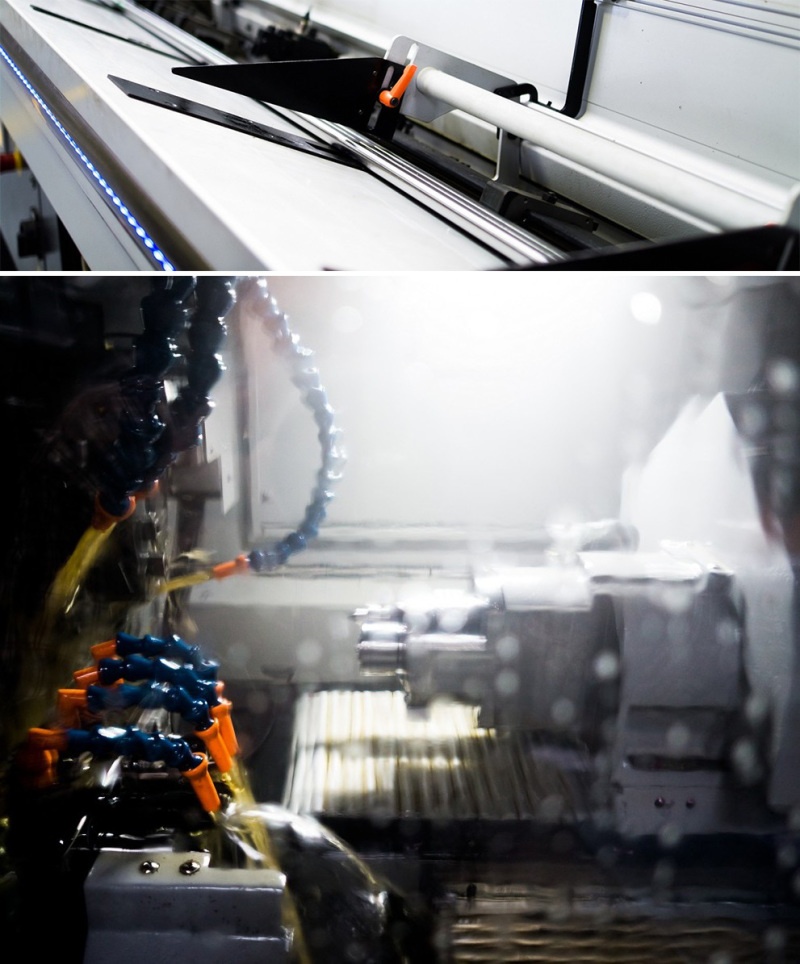

Wał jest obrabiany z wykalibrowanego metalowego pręta na automatycznej tokarce w jednej instalacji.

Na powyższym zdjęciu przygotowany pręt znajduje się w podajniku urządzenia, a kamera pokazująca proces toczenia za pomocą chłodziwa pokazana jest poniżej. Rzeźbiona część automatycznie wchodzi do kosza.

Kolejnym etapem jest utwardzanie powierzchni wału prądami o wysokiej częstotliwości na instalacji HDTV z CNC. Aby zapewnić bezpieczeństwo pracownikom, wokół urządzeń montuje się konstrukcje ogrodzeń.

Konieczna jest tutaj interwencja człowieka tylko po to, aby umieścić wałki na koszu i zabrać je stamtąd pod koniec procesu hartowania. Wszystko inne odbywa się automatycznie za pomocą manipulatora. Zdjęcie pokazuje, w jaki sposób manipulator pobiera wałek i przesyła go do strefy przetwarzania HDTV.

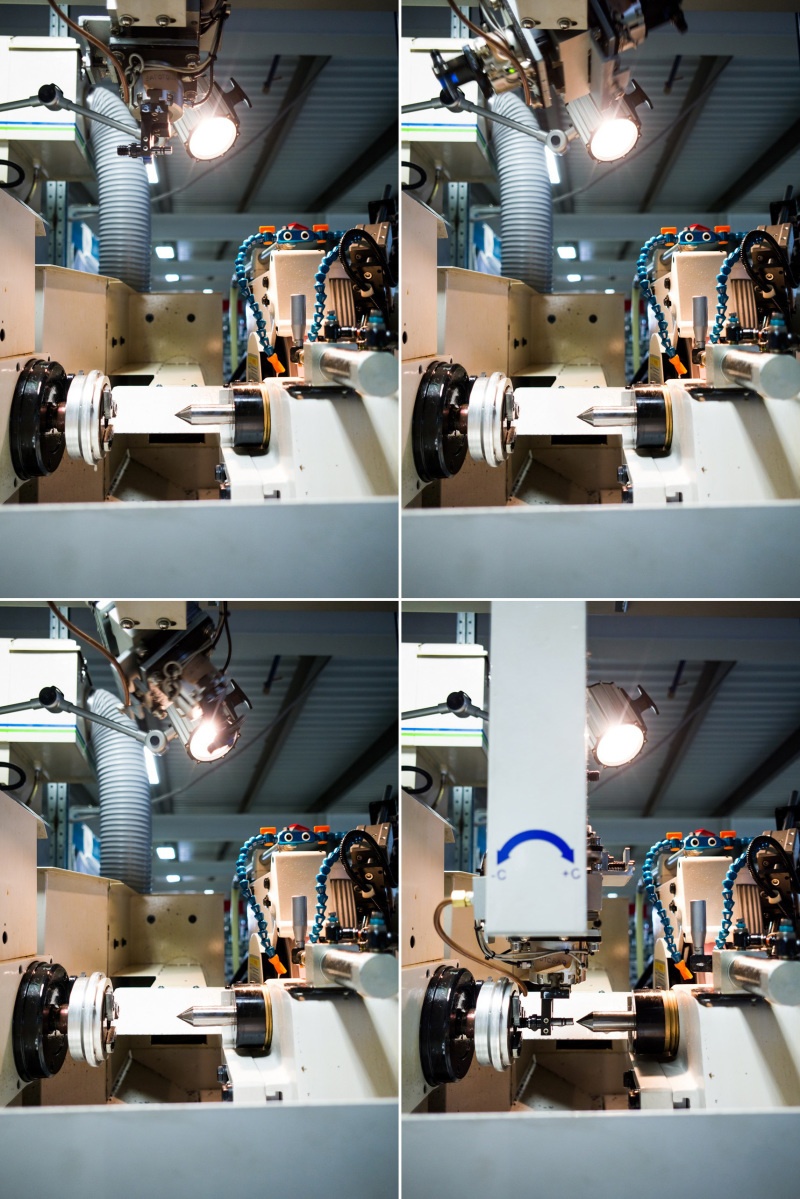

Nawiasem mówiąc, podobna zasada automatyzacji jest używana podczas szlifowania wrzecion. Najpierw manipulator pobiera część z koszyka odbiorczego i instaluje ją na maszynie.

Następnie wykonuje się pomiary wstępne, szlifowanie na mokro, pomiar kontrolny i przenoszenie części do kosza na gotowe produkty.

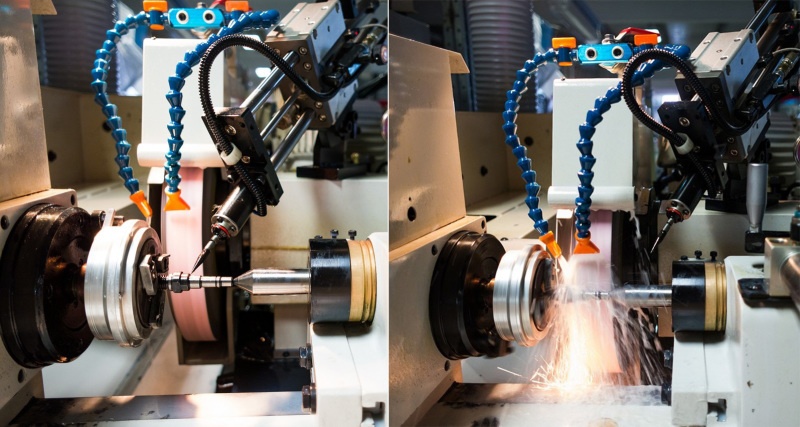

Ale z powrotem do wału wirnika, który po hartowaniu poddawany jest szlifowaniu szyjki.

Zdjęcie pokazuje ogólny widok szlifierki tarczowej CNC, przenośnika do podawania części i przenośnika do przesuwania wałów gruntowych.

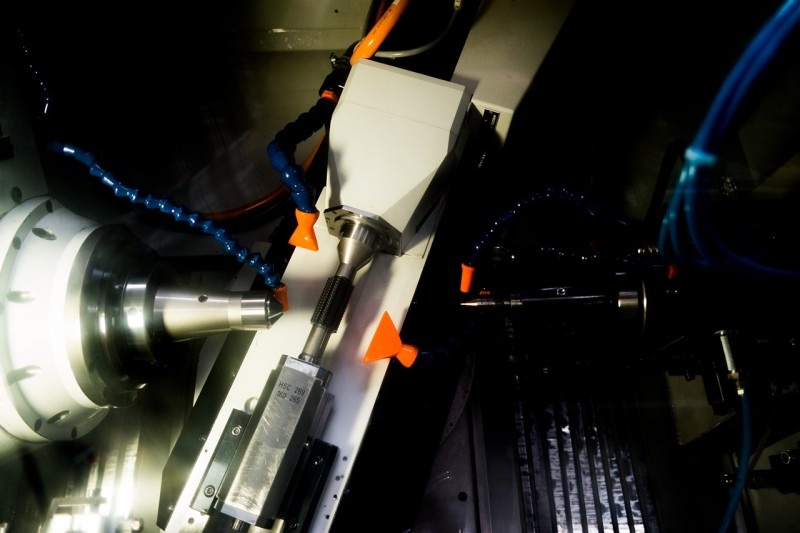

Następnie wałek i zestaw wirnika są zmontowane w jedną jednostkę, a przestrzeń między nimi jest wypełniona związkiem izolującym na specjalnych prasach strzykawkowych.

Następna jest obrót siedzenia pod kolektorem.

W pobliżu znajdują się frezarki do cięcia zębów (przekładnia) na wale wirnika. Operacja jest wykonywana w jednym przebiegu.

Kontynuacja - w drugiej części artykułu.