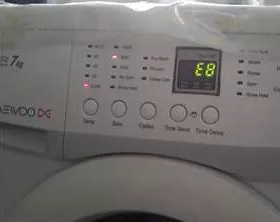

Jeśli pralka Daewoo wyświetla na wyświetlaczu „Błąd E8”, diagnoza będzie poważna. Rozwiązywanie problemów komplikuje fakt, że kilka elementów systemu może jednocześnie prowadzić do takiego kodu, od tachogeneratora i silnika po tablicę sterowniczą. Aby zlokalizować problem, będziesz musiał konsekwentnie sprawdzać wszystkich możliwych „sprawców”. Trudno to zrobić bez pomocy profesjonalnych rzemieślników, ale jest to możliwe, jeśli skupisz się na naszych instrukcjach.

Jeśli pralka Daewoo wyświetla na wyświetlaczu „Błąd E8”, diagnoza będzie poważna. Rozwiązywanie problemów komplikuje fakt, że kilka elementów systemu może jednocześnie prowadzić do takiego kodu, od tachogeneratora i silnika po tablicę sterowniczą. Aby zlokalizować problem, będziesz musiał konsekwentnie sprawdzać wszystkich możliwych „sprawców”. Trudno to zrobić bez pomocy profesjonalnych rzemieślników, ale jest to możliwe, jeśli skupisz się na naszych instrukcjach.

Co oznacza ten szyfr?

Błąd E8 można zobaczyć zarówno w modelach Daewoo z ładowaniem pionowym, jak i na przednich podkładkach.Rok produkcji maszyny również nie ma znaczenia: zagrożone są zarówno nowoczesne, jak i już przestarzałe maszyny. Jeśli chodzi o źródło problemu, producent podaje następujące rozszyfrowanie kodu:

- awaria tachogeneratora odpowiedzialnego za regulację obrotów silnika (nazywanego też czujnikiem Halla);

- usterka modułu sterującego (dokładniej spalenie jednego z elementów płytki, najczęściej triaka sterującego silnikiem);

- awaria silnika.

Nie zaleca się przeprowadzania autodiagnostyki i naprawy płyty sterującej, ponieważ będzie to wymagało wyjątkowej dokładności, specjalnej wiedzy i sprzętu.

Dokładniej w ustaleniu przyczyny problemu pomoże oględziny maszyny podczas pracy. Jeśli więc bęben pralki nie rozpędza się do ustawionych obrotów, obraca się wolno lub wręcz stoi w połowie cyklu, to w pierwszej kolejności sprawdzamy silnik.Przeciwnie, gdy maszyna nadmiernie przyspiesza lub stale przeskakuje od minimum do maksimum, należy zwrócić uwagę na czujnik Halla. Ale najczęściej daje o sobie znać uszkodzona płyta, dlatego najlepiej najpierw zdiagnozować moduł sterujący.

Testowanie elementów tablicy sterowniczej

Więc zdecydowałeś się samodzielnie naprawić płytkę sterującą. Wtedy będziesz musiał sam dojść do tego, który element w module odpowiedzialny za pracę silnika uległ awarii. Aby nie zgadywać i nie eksperymentować, lepiej ułatwić sobie zadanie za pomocą elektronicznego schematu blokowego. Zwykle znajduje się w instrukcji fabrycznej pralki.

Uszkodzenia mechaniczne płytki, przepalenia styków i odłączenia elektrod widać gołym okiem.

Następnie demontujemy górną część maszyny i ostrożnie wyjmujemy deskę. Przed przystąpieniem do testowania multimetrem sprawdzamy moduł z obu stron, starając się dostrzec widoczne rysy, odpryski, luźne styki, spalone ścieżki czy pęknięte elektrody.W przypadku takiego uszkodzenia nie jest potrzebna kompleksowa diagnostyka - wystarczy tylko wyeliminować stwierdzoną usterkę. Gdy wizualnie wszystko jest w porządku warto po kolei sprawdzić kilka elementów planszy.

- Kondensator. Często spalony kondensator prowadzi do błędu E8. Na blokach pralek działa jako stabilizator i przejmuje uderzenia spowodowane skokami napięcia. Nie da się naprawić spalonego elementu, będziesz musiał zdemontować „pudełko”, podnieść podobny i przylutować lampą do zwolnionego miejsca. Zainstalowanie dodatkowych filtrów zmniejsza ryzyko ponownego zapłonu. Należy jednak pamiętać, że kondensat jest podłączony do płytki tylko do elektrody dodatniej, a do sprawdzenia rezystancji obwodu służy multimetr.

- Rezystory. Najczęstszą przyczyną przepalenia płyty głównej są wrażliwe rezystory. Aby poprawić sytuację, należy przetestować moduł, mierząc rezystancję za pomocą multimetru.Najpierw sondy są podłączone do pierwszej linii, gdzie wartość powinna być bliska 8 omów, a wskaźnik przeciążenia powinien być mniejszy niż 2A. Następnie oceniana jest druga linia, w której ponowne uruchomienie jest ograniczone do 3-5A. Wynikowa rezystancja zależy od częstotliwości bloku, na przykład dla prostego obwodu parametr nie przekroczy 10 omów. W przypadku zarejestrowania odchyleń od normy wymagane jest lutowanie elementów. Ponadto profesjonaliści zalecają wymianę filtrów.

- Blok tyrystorowy. Nie działa, jeśli sieć została przeciążona powyżej 220 W lub wystąpiły zakłócenia impulsowe. W takim przypadku trudno będzie przeprowadzić naprawy własnymi rękami, ale jest to całkiem realistyczne. Najpierw mierzymy ujemną rezystancję płytki, która na diodach pierwszego rzędu nie powinna przekraczać 20V. Styki wyjściowe rzadko się przepalają, ale należy je również sprawdzić. Bierzemy tester, czyścimy katodę i oceniamy działanie. Gdy średnia wartość oscyluje w granicach 12V, test jest zaliczony, aw pozostałych przypadkach wymieniamy wadliwy filtr. Kupujemy nowy element i przylutowujemy go poprzez styk dodatni do zespołu tyrystorowego.Najważniejsze to monitorować stan lichych, ale drogich portów, a na koniec pracy dokładnie wyczyścić moduł.

- Wyzwalacz. Przerwy z powodu awarii kondensatora. Diagnostykę przeprowadza się za pomocą multimetru, który jest podłączony do styków wyjściowych i zainstalowanego w pobliżu filtra. Jeśli pierwszy wskaźnik na testerze ma około 12 V, a drugi około 20 V, to wszystko jest w porządku. W przeciwnym razie będzie musiał zostać naprawiony, co zajmie dużo czasu. Najpierw lutowane są zawory wyjściowe, następnie montowany jest nowy spust, mierzone jest napięcie progowe i rezystancja na modulatorze. Najważniejsze to uważać na katodę kondensatora (łatwo ją dotknąć i uszkodzić podczas lutowania „sąsiada”).

Są to główne „bolesne punkty” na tablicy kontrolnej, które mogą prowadzić do wyświetlenia kodu usterki E8. Możesz je sprawdzić i naprawić samodzielnie, ale tylko z doświadczeniem i praktyczną wiedzą.Jeżeli diagnostyka modułu nie pomogła w wykryciu problemu to zwracamy uwagę na silnik i tachogenerator.

Sprawdzanie i wymiana obrotomierza

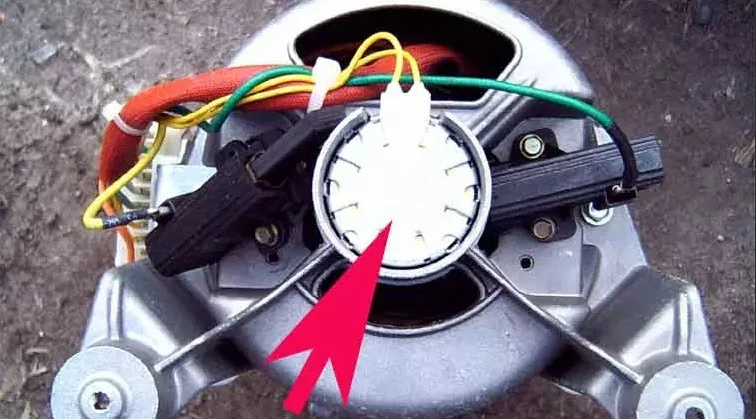

Jeśli wszystko jest w porządku z centralą, to szukamy problemu wewnątrz pralki - na silniku. Błąd E8 wskazuje na problem z tachogeneratorem. Aby sprawdzić czujnik iw razie potrzeby wymienić go, należy postępować sekwencyjnie.

Podczas demontażu pralki pamiętaj o zasadach bezpieczeństwa: odłącz pralkę od sieci elektrycznej, wodociągowej i kanalizacyjnej.

- Demontaż maszyny. Odłącz się od sieci i komunikacji, odkręć śruby mocujące tylny panel i zdejmij go. Następnie zwolnij pasek napędowy ciągnąc za gumkę podczas obracania koła pasowego.

- Wyjmij silnik. Ustal położenie podłączonych przewodów na kamerze, odkręć śruby mocujące silnik i poluzowując silnik tam i z powrotem, wyjmij część z korpusu.

- Sprawdź tachogenerator. Najpierw należy sprawdzić, czy styki nie wypadły i czy elementy mocujące nie poluzowały się. Taką awarię łatwo naprawić: przywracamy połączenia lub wzmacniamy fiksację.

- Sprawdź opór. Weryfikacja odbywa się na dwa sposoby. W pierwszym przypadku wystarczy zmierzyć rezystancję testerem, otwierając złącza i odsuwając je od czujnika. Zwykle styki wykazują około 60-70 omów. Druga opcja polega na pomiarze testerem w trybie napięciowym, gdy sondy przykładane są podczas obracania silnika. W stanie roboczym wskaźniki stale zmieniają się w zakresie 0,2 V.

- Oceń stan okablowania. Sam obrotomierz rzadko zawodzi, więc sprawdzamy integralność przewodów.

- Wymień czujnik Halla. Jeśli awaria zostanie usunięta, wadliwy tachogenerator należy zdemontować i zainstalować nowy.

Po naprawie uruchom cykl i sprawdź czy błąd E8 zniknął.

Jeśli zarówno tachogenerator, jak i tablica działają, prawdopodobnie silnik jest niesprawny. Z takim problemem lepiej skontaktować się z mistrzem, który podpowie co iw jakiej kolejności robić.