Silnik pralki to serce urządzenia, najważniejszy organ, bez którego wszystkie pozostałe nie będą działać. Oczywiście, gdy silnik się przepali, musisz jak najszybciej rozwiązać ten problem, ale zakup nowej części może być dość kosztowny. Właściwie jak kupno nowego samochodu. Ale co, jeśli możesz naprawić silnik pralki i tym samym dać mu drugie życie? Zobaczmy, czy jest to możliwe, a jeśli tak, to jak?

Silnik pralki to serce urządzenia, najważniejszy organ, bez którego wszystkie pozostałe nie będą działać. Oczywiście, gdy silnik się przepali, musisz jak najszybciej rozwiązać ten problem, ale zakup nowej części może być dość kosztowny. Właściwie jak kupno nowego samochodu. Ale co, jeśli możesz naprawić silnik pralki i tym samym dać mu drugie życie? Zobaczmy, czy jest to możliwe, a jeśli tak, to jak?

Najpierw trzeba usunąć „silnik”

Są trzy rodzaje silników SM: inwerterowe, kolektorowe i asynchroniczne. W tej chwili większość pralek na całym świecie jest wyposażona w silniki kolektorów, dlatego na ich przykładzie rozważymy całą procedurę.

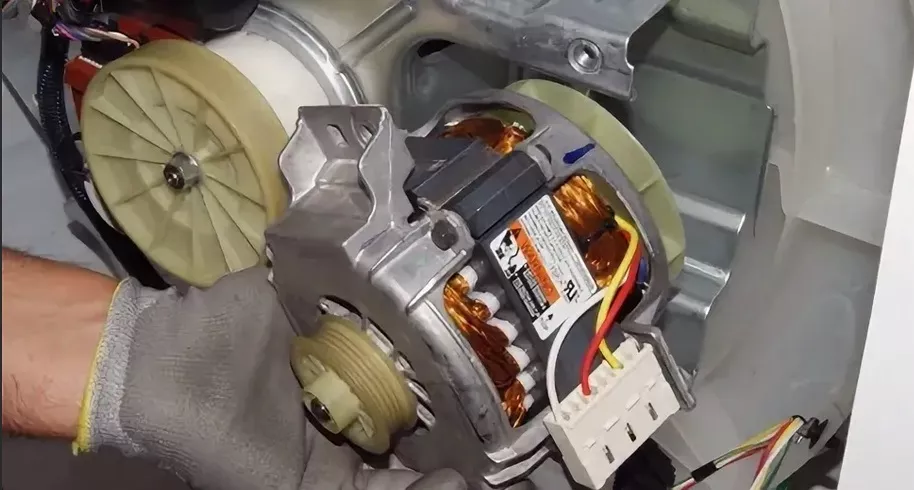

Oczywiście trzeba zacząć od rozebrania pralki i wyjęcia samego silnika. Odłącz swojego domowego asystenta od wszelkiej komunikacji i ułóż go tak, abyś miał do niego swobodny dostęp ze wszystkich czterech stron. Zacznij.

- Usuń narzędzia ukrywające panel. W przypadku ładowarek czołowych jest to panel tylny, w przypadku ładowarek pionowych jest to panel boczny. Usuń śruby i przesuń ścianę w dół.

- Znajdź koło pasowe (duże koło przylegające do bębna) i pasek napędowy, który przez nie przechodzi. Chwyć pasek w tym miejscu, obróć koło pasowe i zdejmij pasek. Algorytm działania przypomina wymianę łańcucha rowerowego.

- Wyjmij okablowanie z silnika.

- Użyj klucza lub innego odpowiedniego narzędzia do odkręcenia śrub mocujących silnik w gnieździe.

- Wyjmij silnik. Opiera się na prostych spinkach do włosów, więc musisz go wyjąć, odchylając go nieco w dół i do przodu. Doświadczeni rzemieślnicy lekko stukają młotkiem, aby ułatwić sobie zadanie, ale lepiej nie ryzykować, bo nie chcesz niechcący uszkodzić części.

Zwykle proces demontażu jest łatwy dla użytkowników. Teraz, gdy silnik elektryczny jest już w Twoich rękach i na Twoich oczach, możesz przystąpić do diagnozowania.

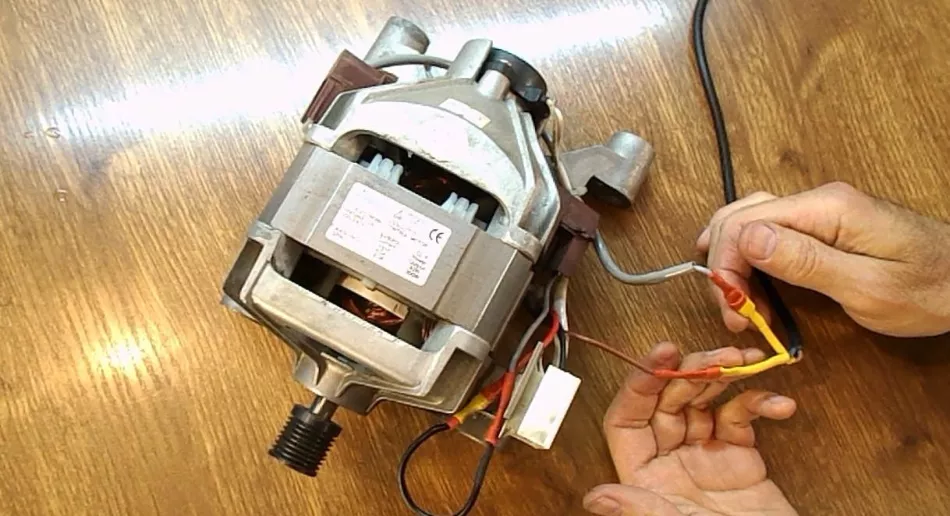

Uruchomienie próbne zdemontowanego silnika

Musisz uruchomić silnik w trybie testowym. Aby to zrobić, znajdź źródło prądu przemiennego o napięciu 220 woltów. Połącz uzwojenia wirnika i stojana w obwód szeregowy i podłącz źródło prądu przemiennego do pozostałych złączy.

Ważne! Aby zabezpieczyć się na wypadek zwarcia w silniku, należy również włączyć do obwodu urządzenie elektryczne o mocy około 500 watów, wystarczy grzałka myjąca lub jakaś mocna lampa, jeśli dojdzie do zwarcia, ogrzewanie element zacznie się szybko nagrzewać, a lampa będzie świecić jasno .

Będziesz miał dużo szczęścia, jeśli znajdziesz potężny transformator samochodowy, o mocy ponad 500 watów, którym bardzo dobrze jest zasilić obwód. Łatwiej będzie kontrolować prędkość obecnego silnika. Dla większego bezpieczeństwa w obwodzie można zastosować bezpieczniki 5-10 A.

Kiedy silnik zaczyna się kręcić i nabiera prędkości, szukaj silnych iskier w miejscu styku szczotek i komutatora. Jeśli iskra mocno iskrzy, najprawdopodobniej silnik elektryczny jest uszkodzony. Ogólnie rzecz biorąc, szczotki, lamele kolektorów, a także uzwojenia wirnika i stojana są najbardziej wrażliwymi częściami silnika, które najczęściej ulegają awariom.

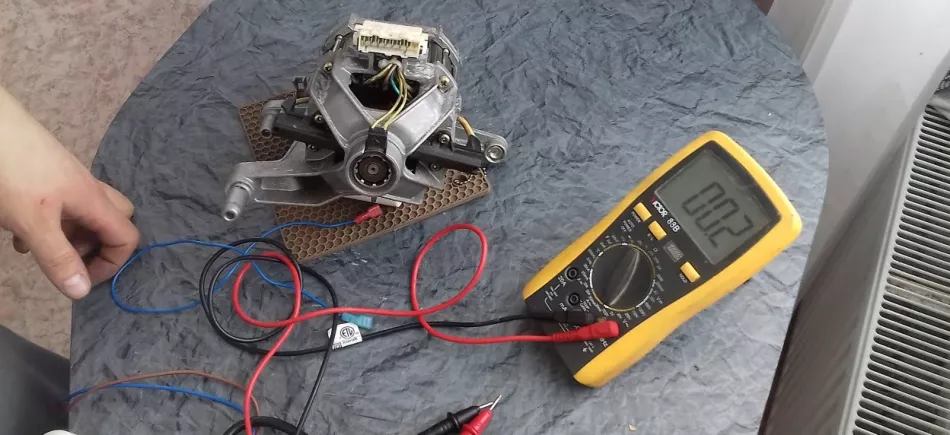

Sprawdź elementy silnika testerem

Jeśli przyczyną usterki jest uzwojenie wirnika lub stojana, można to rozpoznać po specyfice pracy silnika: moc jest raczej słaba, słychać obce dźwięki, a podczas jazdy próbnej robi się bardzo gorący. Multimetr pomoże sprawdzić to przypuszczenie. Musi być skonfigurowany do pomiaru rezystancji. Teraz wykonaj następujące czynności:

- znajdź paszport silnika, w którym podane są referencyjne wartości pomiarowe. Następnie sukcesywnie przykładaj sondy multimetru do blaszek wirnika. Różnice w wartościach nie powinny przekraczać 0,5 oma, a same wartości powinny odpowiadać wzorcowi. Jeśli występuje odchylenie, występuje zwarcie międzyobrotowe;

- jeśli nie masz paszportu, możesz spróbować dotykowego i węchowego sposobu określenia problemu. Jeśli rezystancja w lamelach jest niewystarczająca, wzrasta siła prądu, co prowadzi do nagrzewania się lamel, co odczujesz palcami. Jednocześnie pojawi się charakterystyczny zapach spalenizny;

- wręcz przeciwnie, jeśli rezystancja podczas wybierania wyjdzie poza skalę, oznacza to przerwę w jednym z uzwojeń;

- teraz, zgodnie z tym samym schematem, musisz zadzwonić do stojana silnika. Zmierz rezystancję między stykami uzwojenia;

- teraz trzeba sprawdzić zwarcie uzwojeń do obudowy stojana. Podłącz jedną sondę multimetryczną do żelaznej części stojana, a drugą do wszystkich pierścieni ślizgowych po kolei.

Jeśli stojan pracuje bez przerwy, wartość rezystancji będzie bardzo wysoka, najprawdopodobniej sięgająca setek megaomów.

Czy listwy są nienaruszone?

Lamele wirnika są utrzymywane za pomocą specjalnego kleju. Gdy wirnik jest zaklinowany lub występuje zwarcie między zwojami, następuje silne nagrzewanie i lamele zaczynają się odklejać. Możliwe jest również przerwanie kontaktu w sekcji wirnika.

Czasami na lamelach pojawiają się małe nacięcia, przez co szczotki szybciej się zużywają i mocno iskrzą. Przyczyną takiej awarii może być zakleszczenie rotora lub rozpoczęcie prania przy otwartych drzwiczkach bębna w pralkach z pionowym ładowaniem.

Czy szczotki są w porządku?

Szczotki są częścią silnika, więc musisz je stamtąd wyjąć do diagnostyki. Przeanalizujmy algorytm działań na przykładzie pralki Bosch ładowanej od góry. Producenci Bosch stosują standardowe silniki komutatorowe we wszystkich swoich modelach, więc informacje opisane poniżej będą istotne dla zdecydowanej większości właścicieli pralek.

- Wyjmij silnik i umieść go tak, aby wygodnie było z nim pracować.

- W starszych modelach silników szczotki znajdowały się pod górną pokrywą, więc żeby się do nich dostać trzeba było rozebrać silnik. Jeśli twój silnik jest tego typu, zaznacz czymś położenie śrub mocujących na obudowie i stojanie przed ich demontażem. Możesz użyć jasnego markera lub zarysować ślady czymś ostrym.

Jeśli pomylisz boki podczas kolejnego montażu, dopiero uruchamiając maszynę, spotkasz się z tym, że spali się cewka tachogeneratora.Za prędkość obrotową silnika odpowiada tachogenerator, a sama cewka nawinięta jest na cieniutki drut. W przypadku błędu napięcie zostanie podane nie na szczotki, ale na cewkę, co doprowadzi do przepalenia.

Uwaga! Oczywiście cewkę stojana można przywrócić na swoje miejsce, ale samo ustawienie obrotów silnika nie zadziała, chociaż będzie działać całkiem dobrze.

- W nowoczesnych silnikach szczotki wyjmuje się bez demontażu. Znajdź stronę silnika przeciwną do wału. Zobaczysz tam specjalne platformy, z których każda jest podłączona jednym przewodem. Aby wyjąć szczotkę, zdejmij terminal z platformy, podważając go czymś ostrym.

- Na stronie zobaczysz dwie małe nisze. Przesuń podkładkę w lewo, aby nacięcia zrównały się z metalowymi uchwytami szczotek.

- Zahacz coś o szczotkę i wyjmij ją.

Teraz przyjrzyj się bliżej produktowi. Nowe szczotki mają około 35 milimetrów długości, a te, które działają od dłuższego czasu, mają 5-10 milimetrów. Na podstawie tych danych określ, czy Twoja szczotka nadal nadaje się do serwisu.

Rozwiązywanie problemów z silnikiem

Wszystkie opisane powyżej problemy są dość łatwo dostępne do samodzielnej naprawy. W poniższym przewodniku przejdziemy od prostych do złożonych i powinniśmy zacząć od pędzli.

Nie ma sensu szczegółowo opisywać procesu instalacji, ponieważ jest on intuicyjny. W ostateczności odwróć powyższe kroki. Jednak jeśli chodzi o same szczegóły, należy o nich jeszcze powiedzieć kilka słów.

Prawie wszystkie fabryczne pędzle są klejone, a mało kto udaje się znaleźć oryginalne części zamienne w sklepach.

A tutaj na półkach sklepowych znajdują się solidne przedmioty innych firm, co wprawia zwykłych użytkowników w zakłopotanie.Co więcej, w Internecie niektórzy mistrzowie aktywnie namawiają do używania klejonych pędzli ze względu na ich miękkość, ale po prostu nie można sprawdzić w praktyce, czy to prawda, czy nie, więc nie powinieneś się dziwić: bierz to, co znajdziesz.

Następną najtrudniejszą naprawą są łopaty wirnika. Jeśli problem się rozpoczął, a łuszczenie się lameli jest zbyt mocne, naprawa wirnika jest niemożliwa. Ale jeśli lamele odkleiły się tylko o + - 0,5 mm, wtedy pomoże obracający się rowek.

- Dobrze zamocuj wirnik na maszynie.

- Uruchom maszynę.

- Wyrównaj grubość.

- Po zakończeniu zabiegu należy dokładnie oczyścić szczeliny między lamelami, aby nie pozostał tam ani jeden pyłek.

- Następnie za pomocą multimetru sprawdź oporność blaszek. Jeśli zwarcie nadal występuje, powtórz procedurę usuwania, aż zostanie całkowicie wyeliminowane.

Uwaga! Ta metoda naprawy jest krótkotrwała, ponieważ eliminuje skutki problemu, a nie sam problem i nie jego przyczynę, naprawiony stary na pewno nie będzie działał lepiej niż nowy fabryczny kolektor.

A co z tymi, których blaszki odkleiły się o więcej niż 0,5mm lub całkowicie się odkleiły? Zapraszam do pozbycia się starego rotora. Jest praktycznie nie do naprawienia. W rzadkich przypadkach możesz coś zrobić, ale nie możesz obejść się bez specjalnego drogiego sprzętu. Jeśli chodzi o uzwojenia stojana i wirnika, ponownie można naprawić, ale nie jest to ekonomicznie wykonalne. Własnymi rękoma tego nie zrobisz, trzeba szukać osoby, która zgodzi się przewinąć uzwojenie, ale za to zapłaci taką cenę, że łatwiej kupić nowy silnik i nawet zapłacić majstrowi za montaż .